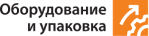

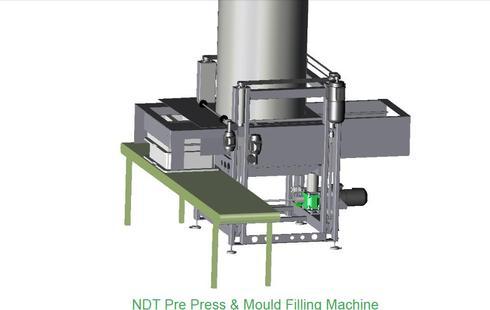

NDT ППФН, Подпрессовочная и формонаполнительная установка с добавлением и без добавления сыворотки в процессе формования сыра

Для формовки и подпрессовки круглых и прямоугольных головок сыра без сыворотки в процессе формования. Размеры (ДхШхВ): 3000x3000x5000 мм. Производительность: наполнение 1 - 3 мультиформ/мин. Включает:

• Конвейерная лента с сепаратором для управления входом и выходом форм.

• Набор колонн для размеров сыра, детально указанных в размерах мультиформ

• Платформа машины, подготовленная для колонны

• Хранилище и шкаф СИП для колонн (1 формат) с подъемным устройством

• Адаптирована для СИП-мойки.

• Расход воздуха: 400 л/мин при давлении 6 бар.

• Мощность: 3,0 кВт

• Изготовлена из нержавеющей стали класса «A IS I 316».

Дозировочно-формовочная машина, электрического/пневматического линейного типа, что определяет новую концепцию непрерывной, линейной, подпрессовочной системы, слив сыворотки, порционирование и формование головок сыра.

Машина работает автоматическими циклами, адаптирована и синхронизирована с остальной производственной линией. Она гарантирует точную дозировку для получения постоянных размеров и веса с полным использованием сырного зерна путем повышения эффективности и производительности в максимально гигиеничных условиях.

Сырное зерно и сыворотка/вода подаются через верхнее входное отверстие и через дополнительное сито слива, в случае подпрессовки без сывортки, и периферийный вход непосредственно в камеру распределения над колоннами, в случае подпрессовки с сывороткой.

Сырное зерно распределяется в распределительной камере мешалкой с регулируемой скоростью для обеспечения наилучшего и равномерного распределения в каждой колонне.

ПРИНЦИПЫ РАБОТЫ

Установка состоит из 5 секций.

1) Секция слива для подпрессовки сыра без сыворотки.

2) Распределительная камера для колонн с отверстием подачи сыворотки при подпрессовке с сывороткой

3) Подпрессовочная колонна с разным рисунком сливных отверстий и размеров в каждой горизонтальной секции.

4) Резка, порционирование и дополнительная подпрессовка в основании колонн.

5) Загрузка отрезанного сыра в мультиформы.

Шаг 1. Подача зерна и сыворотки

С сывороткой

Сыворотка и зерно подаются в распределительную камеру горизонтально и по периферии для того, чтобы обеспечить надлежащее распределение зерна. Без сыворотки

Зерно с сывороткой подаётся на распределительный лоток, по всей площади которого располагается специальная фильтрующая пластина для слива сыворотки без разрушения зерна. Сыворотка стекает через отдельное выходное отверстие. Затем сыворотка попадает через тонкий сетчатый фильтр в уравнительный танк с датчиком уровня, откуда она при срабатывании датчика уровня перекачивается в коллектор сбора сырной мелочи (КССМ). КССМ предназначается для удаления более мелких частиц сыра для того, чтобы сыворотка была готова для сепарирования (отдельная поставка). Зерна медленно падают на распределительный лоток и попадают в распределительную камеру и затем в колонны.

Шаг 2. Распределение зерна по колоннам

С сывороткой

Уровень сыворотки устанавливается в верхней точке в любое время во время нахождения в распределительной камере.

Мешалка щадящим образом перемешивает и равномерно распределяет сырное зерно, обеспечивая, таким образом, равномерное заполнение колонн.

В некоторых случаях, когда необходимо повысить уровень сыворотки, система возвращает из уравнительного танка сыворотку в распределительную камеру. Без сыворотки

Сырное зерно подается на фильтрующую пластину и щадящим образом распределяются равномерно мешалкой по колоннам.

Шаг 3. Подпрессовка в колоннах

С сывороткой

Колонны и обойма, в которой находятся колонны, заполнены сывороткой во время процесса до тех пор, пока последние головки не будут загружены в мультиформу. Горизонтально колонны разделены на 3 секции с независимым сливом сыворотки. Объем сыворотки, сливаемой из каждой секции, определяется поэтапно таким образом, чтобы поток внутри колонн всегда был направлен вниз, заставляя зерно двигаться также вниз по колоннам, пока зерно не достигнет компактного слоя уже осевшего зерна. До того как сыр будет отрезан и упадет в мультиформу, колонны должны быть заполнены зерном. Высота зерна и уровень сыворотки над зерном оказывают давление на массу сыра, и подпрессовывают ее по мере перемещения вниз по колоннам.

Циркуляция и слив сыворотки из каждой горизонтальной секции используются для точного контроля давления прессования и производительности всей установки.

Современное программное обеспечение позволяет автоматически контролировать и управлять процессом при помощи заданных значений. Без сыворотки

Зерно падает вниз из распределительной камеры на дно колонн и накапливается до верха колонн. Только после этого производится отрезание и загрузка в мультиформу. Сыворотка из каждой горизонтальной секции сливается непосредственно в уравнительный танк.

Темп наполнения колонн зерном определяет давление подпрессовки до разгрузки. Шаг 4. Отрезание, порционирование и дополнительная подпрессовка

Секция 4 оборудована двухэтапной системой отрезания сыра по требуемой высоте и весу, а также шаблоном, обеспечивающем необходимые размеры головок сыра, выходящего из колонн. Шаблон поднимается вверх до ножа.

В начале операции нижняя - порционирующая - часть шаблона поднимается к ножу, который устанавливается в основании колонн.

Нож отходит назад и открывает путь сыру из колонн. Шаблон опускается вниз сервомотором в точное место, что обеспечивает требуемую высоту головки сыра. Затем нож отрезает сыр из колонн. Предусмотрена возможность приложения дополнительного (высокого) давления в течение нескольких секунд для улучшения формы головки сыра. Такое давление точно регулируется тензодатчиком. Когда давление сбрасывается, шаблон опускается в нижнее положение, и перемещается горизонтально в позицию разгрузки.

Шаг 5. Загрузка мультиформ

Мультиформа подается в позицию загрузки. Когда шаблон входит в позицию разгрузки, регистрируется общий вес головок сыра, находящихся в шаблоне. Мультиформа поднимается вверх, при этом общая длина падения головок сыра должна быть как можно меньше. Гильотина, образующая дно шаблона в этой секции быстро отходит назад и сыр падает в мультиформу. Мультиформа опускается и перемещается конвейером из установки. Шаблон возвращается в позицию отрезания.

СИП-мойка установки

Установка полностью моется с колоннами внутри. Вся система вместе с линиями подачи зерна и отвода сыворотки моется одновременно.

Все движущиеся компоненты перемещаются во время мойки для обеспечения требуемой чистоты. Защитный лоток устанавливается вручную под разгрузкой для предохранения проходящих мультиформ во время мойки.

Расход СИП: мин 30 000 л/час (30 000 - 50 000 л/час) при давлении 2 бара.

Сервисный центр в Республике Беларусь

Предоставление всего обслуживания и обеспечение запасными частями

осуществляет ИООО «Нордик Компании».

220113, г.Минск, ул. Мележа, 5/2, Тел. +375 17 262 89 74

Контактное лицо:

Сергей Круковский

+375 29 3589993

Sergey.krukovsky@nordiccompany.by

Skype: sergey.krukovsky

С Уважением Сергей Круковский ,+375 29 3589993, Skype: sergey.krukovsky, e-mail: NC.sergeynat@yandex.ru

NDT PPMF, Pre Press and Mould Filling Machine for Moulding of Cheeses with Whey and moulding of Cheese without Whey

For moulding and pre pressing of circular and rectangular Cheeses with and without Whey. Approximate dimensions (LxWxH): 3.000x3.000x5.000 mm. Capacity: Filling of max.1-3 multi moulds per min. Includes:

• Conveyor belt with control of the entry and exit of moulds to be filled.

• Set of columns for cheese dimensions as detailed described for the moulds to be used

• Access platform dosing-moulding machine prepared with column

• Storage and CIP cabinet for columns (1 format) with lifting device

• CIP cleaning.

• Air consumption: 400 Ltr./min a 6 Bar.

• Electrical power: 3,0 Kw

• Manufactured from AISI 316 grade stainless steel.

Dosing-moulding machine, electric/servomotor linear type that defines a new concept of continuous pre-pressing system, de-wheying, portioning and moulding of curd blocks.

The machine works in totally automatic cycles, and is adapted and synchronized with the rest of the production line through a recipe system.

It guarantees an accurate dosing achieving constant dimension and weights with a total exploitation of the curd, increasing the efficiency and the production capacity within the maximum hygienic conditions.

The curd and whey/water enters at the top inlet.

Through an extra draining screen when pressing without whey and peripheral entry directly in the distribution chamber above the columns when pressing with whey.

Curd is distributed in the distribution chamber by an agitator with adjustable speed to ensure the best and even distribution in each column.

OPERATION PRINCIPLES

The unit has 5 sections

a) Draining section for pressing without whey.

b) Distribution chamber for columns with entrance of whey and curd when pressing with whey

c) Pressing Column with different pattern of the draining holes and dimensions for each of the horizontal sections

d) Cutting, portioning and additional pressing at the outlet of the columns

e) Discharging of cheese into the moulds

Step 1. Entering of Curd grains and whey

With Whey

The Whey and Curd is lead into the distributing chamber horizontal and at the periphery of the distribution chamber in a way to obtain as good circulation and spreading of the curd grains as possible. Without whey

The curd grains with whey enters the unit over a distribution tray in order to spread the curd grains over the overall width of the special designed filter plate to drain off the whey without destroying the curd grains. The Whey is lead to a separate outlet. Then through a fine filter in a balance tank where the whey by level control is pumped to the CFC - Cheese fines Collector. The CFC is for removing smaller fines in order to make the whey ready for separation. (Separate supply).

The Curd grains are slowly falling down on the filter plate to the distribution chamber into the columns.

Step 2. Distributing of Curd into the columns

With Whey

The level of whey will be fixed at a high point at all times during the pre pressing in the Distribution Chamber. The agitator gentle agitates and makes even distribution of the curd grains in order to fill the columns equally.

In some cases where the level needs to be increased, the system will return whey from the balance tank to the distribution chamber. Without Whey

The curd grains arriving from the filter plate is gentle distributed with the agitator equally into the columns.

Step 3. Pressing in the columns

With Whey

The columns and the chamber for the columns are filled with whey during the entire pressing operation till the last cheese leaves the column. The columns are divided horizontally into 3 sections with independently draining of whey. The volume of whey drained from each section is made in Steps and in a way that the flow inside the columns is downwards and forcing the curd grains to move downwards inside the columns till it is reaches the compact layer of curd grains. Before emptying the PPFM of cheese into the moulds, the columns must be filled up with curd grains.

The height of curd grains and level of whey above the curd grains represents the pressure put on the cheese mass formed in more and more compact state downwards in the columns.

Circulation and draining of whey from each horizontal section gives an accurate control of the pressing pressure and the capacity of the PPMF.

An advanced software makes sure that this control is done automatically according to the set points. Without Whey

The curd grains falls down from the distribution chamber to the bottom of the columns and build up to the top before any discharging of cheeses are done. Each horizontal section is draining whey directly to the balance tank for whey outlet.

The capacity of filling the columns decides the pressure of the cheese before discharging. Step 4. Cutting, portioning and additional pressing

The section is equipped with a 2 stage knife system for cutting the cheese in correct height and weight and a matrices to fit the actual dimension of each cheese coming out of the columns. The bottom of the matrices is movable from bottom to the knife.

When starting the portioning bottom of the matrices moves to the knife (which is the bottom of the columns). The knife goes backwards to open for the cheese out of the columns. The bottom of the matrices moves downwards by a servo motor system in an accurate position to give the required height of the cheeses. The knife moves for cutting the cheese block from the column.

There is the possibility to add additional pressure for a few seconds at high pressure to improve the shape of the cheese block. This adjustable pressure is controlled in details by a load cel.

When pressure is off, the matrices bottom moves to the lowest position in the matrices. And the matrices are moved horizontally to the discharge position.

Step 5. Filling of the Moulds

A multi mould is ready in position for filling. When the matrices enters the discharge station the total weight of the cheeses in the matrices are registered. The multi mould is moved upwards to make the fall length as short as possible for the cheeses. A guillotine that forms the bottom of the matrices in this section moves quickly away and the cheeses fall into the moulds. The multi mould is lowered and leaves the PPMF. The matrices are moved back into cutting position.

C.I.P. Cleaning In Place

The PPMF unit is cleaned by CIP completely with a set of columns inside.

The complete system including the whey and curd supply line and whey outlet line is cleaned together with the PPMF.

All movable objects are moved during CIP to ensure perfect cleaning of the machine.

A protection tray is manually put under the discharge station in order to protect passing multi moulds during CIP. C.I.P. Flow: Min. 30.000 l/h (30.000 - 50.000 l/h) at 2 bar.

С Уважением Сергей Круковский ,+375 29 3589993, Skype: sergey.krukovsky, e-mail: NC.sergeynat@yandex.ru